寫稿

投稿

寫稿

投稿

2022年3月,我國出臺《氫能產業發展中長期規劃(2021-2035)》,明確氫能戰略定位,強調發展氫能,必須堅持清潔低碳的原則,重點發展可再生能源制氫,嚴格控制化石能源制氫,綠氫已然成為我國氫能發展的必由之路。

發展綠氫,我們經常聽到關于其能效與成本兩方面的質疑。目前綠氫主要來自于綠電,由于電-氫轉化能效降低,因此從能效的角度出發,應該堅持宜電先電、電氫融合、減少轉化、經濟安全的原則,通過氫電互補支撐長周期的穩定供能,解決電能難以解決的降碳問題,在處理好電-氫關系的基礎上,必須進一步解決好氫能自身的問題,例如成本、安全、提效等。

去年,我國在綠氫應用上已經進行了一些探索,主要應用在化工、分布式發電和加氫站等場景,總體而言,尚處于起步階段。從技術角度來看:短時示范,關鍵裝備、元器件和系統集成技術還缺乏長期考核。從技術經濟分析的角度來看:運行時間短,數據積累少、技術經濟性分析還缺乏實際數據的支撐。

綠氫應用發展仍需爬坡過坎

在2022山東氫博會綠氫大會上,有研科技集團首席專家、中國可再生能源學會副理事長、中國可再生能源學會氫能專委會主任委員、中國氫能標準化技術委員會副主任委員蔣利軍先生認為當前綠氫應用面臨的主要挑戰有以下三方面:

第一、高成本和低效率;

第二、高安全風險;

第三、核心技術和裝備仍然存在卡脖子問題。

值得一提的是,為了加快綠氫的發展,各國也分別提出了各自的綠氫成本目標,比如美國希望在10年內將綠氫生產成本降到1美元/kg,澳大利亞希望將綠氫生產成本控制在2美元/kg,而我國則希望在2030年將綠氫生產成本控制在13元/kg。

蔣利軍指出降低綠氫成本要采取4個方面的措施:政策支持、場景選擇、規模應用、技術進步。在氫能發展初期這4方面的措施必須同時并舉、互相配合,才能有效的降低綠氫成本。

在發展初期,政策的支持尤其重要。

首先是低電價,廣東省就率先提出了站內制氫,可以按照蓄冷電價來進行計算,最低可以達到0.17元/度。去年深圳也出臺了相關實施方案,進一步提出了除按蓄冷電價之外,當電解制氫谷電占比超過50%可以免收基本電費。簡而言之,低電價可以為綠氫的競爭力提供重要支撐。有測算,當電價為0.26元/度時,電解水制氫就可以與天然氣制氫相競爭,當電價為0.13元/度時,電解水制氫就能與煤制氫相競爭。

其次是稅收抵扣,美國在《降低通貨膨脹法案》中提出:對綠氫實行3美元/kg的稅收抵扣,經過抵扣之后,美國的綠氫價格可以降至0.73美元/kg(大約人民幣5元/kg)。值得一提的是,這可能是現階段世界上最便宜的綠氫。所以需要碳稅結合,便于進一步提高綠氫的競爭力。

應用場景選擇“重中之重”

我國氫能規劃明確提出,在2025年前要堅持”就近利用為主“的原則,經過綜合考慮,初期應該以源端電氫協同就地利用模式和受端電氫協同模式來發展氫能。因為這樣可以充分利用源端的低電價及受端低價的谷電進行制氫,便于減少預期成本,從而有效降低綠氫成本。

蔣利軍表示,電解水制氫成本主要取決于電價、裝備折舊和運行時間這三大因素。

(圖1,數據來源:中國氫能聯盟研究院)

根據中國氫能聯盟的電解水成本預測數據顯示(圖1),可以發現成本趨于平穩的拐點大約是在1500小時,這與光伏發電的年利用小時數基本相當,意味著我國光伏發電直接制氫,中間就可以省去一些不必要的直流電與交流電互換、高低壓調壓和過網費,將在提供綜合能效和降低制氫成本方面獲得較大收益。因此,離網規模制氫技術值得去研究。

《氫能平價之路》研究報告曾指出,在眾多應用中,有預測到2030年有22個應用場景,氫能應用成本可以與其它低碳的替代品相持平,然而這22個應用場景中,約占全球能耗15%,其中長途的重型運輸和區域列車等9項應用最具競爭力,隨后是化工原料、氫冶金和高品質熱源等,但這些還需要與碳稅結合才具備競爭力。

在這些應用中,目前已經有兩個成功的商業化推廣案例,一個是日本的戶用熱電聯供,數據顯示已有40多萬戶,售價也從最初的接近300萬日元下降至100萬日元以下;另外一個案例是美國的燃料電池叉車,目前已經推廣了3萬多臺,實現了盈虧平衡。

規模應用也是降低綠氫成本的重要途徑,以制氫為例,制氫裝備的規模越大,綜合成本也就越低,例如之前的幾個規模制氫示范當中,均采用單槽1000m3/h的制氫設備,同時已開發出2000m3/h的制氫裝備,而3000m3/h制氫裝備也在開發中。某些企業還采用了多對一的技術方案,如采用多臺電解槽對應1套后處理設備和1套純化設備,通過這樣一些規模應用措施的實施,有效降低了制氫成本和建設成本。

制氫僅僅是氫能供應鏈的第一環,其成本占整個氫能供應鏈當中的35%-40%。氫能的配送和加氫成本占比更高,可以達到終端用戶的60%,其中配送占成本的15%-20%,而加氫站的成本占氫源成本的42%-49%。

綠氫低壓供氫鏈:4*4工程

為了解決上述問題,蔣利軍所在團隊提出了構建綠氫低壓供氫鏈的設想,開展了4*4的工程,即4度電制取1立方氫,制取的4MPa綠氫直接通入4MPa的純氫輸氫管道,送到低壓加氫站中,無需加壓,就可以直接沖入燃料電池汽車車載儲氫系統中,實現4wt%的儲氫。

至于供應鏈將具有低成本、高安全的特性,在這個供氫鏈中,技術難度最大的是4wt%的車載儲氫技術,如果這一技術得到突破,這條供應鏈將完全打通。為了實現這一設想進行了相關技術研發,開發的自支撐析氫電極材料以鎳合金纖維為基體,采用酸化刻蝕、原位硫化工藝,在多孔表面得到了原位生長的(MoNi)S2,研制出硫化鉬自支撐多孔電極材料。這種電極材料在電流密度1000 mA/cm2下可以穩定工作,電解550小時后,其析氫過電位衰減率為1.5%。

大電流密度的工作為縮小電解槽的體積、減少設備投資和土地投資提供了可能性。

此外,蔣利軍團隊在管道表面也制備了防氫滲透涂層,在500℃的條件下,防氫滲透能力提高了1300倍,為輸氫管道防氫滲透奠定了較好的技術基礎。

蔣利軍認為采用固態儲氫是降低用氫成本,提高用氫安全性的最佳方式之一。

1.因為固態儲氫具有最高的儲氫密度,氫原子儲存于晶體間隙中,儲氫密度高于液氫。

2.提高了儲氫的安全性,儲氫材料可以在較低的恒定壓力下大量吸放氫,因此低壓儲氫就容易密封,即便泄露儲罐也可以自控式地降低氫氣泄漏速度,可為采取安全措施贏得寶貴時間。

3.固態儲氫可以降低用氫成本,因為低壓儲氫降低了加氫站的建站及運行成本,從而降低了氫價。

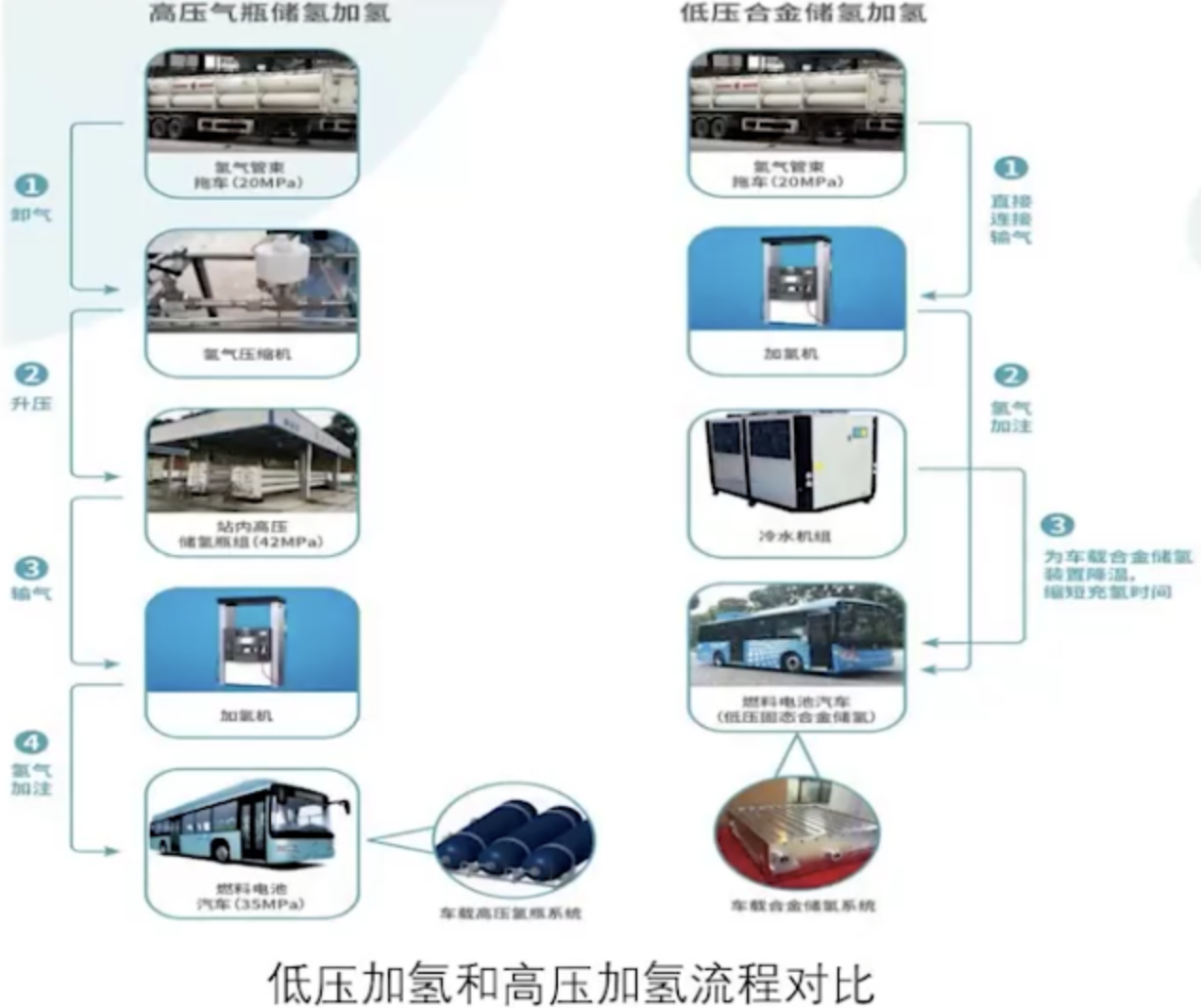

上圖為低壓加氫和高壓加氫流程對比圖,最大的區別就在于低壓加氫省去了高壓加氫站中的高壓壓縮機和高壓儲罐,簡化的流程、降低了配置,讓建站成本從1000萬可以降到300萬元以下,同時低壓設備的運營、維護成本也大大降低,氫氣的成本從60元/每公斤降到40元/每公斤。

因此,采用固態儲氫與綠氫結合具有以下優勢:

首先,儲氫時不需要另配壓縮機,可以直接低壓儲氫,從而節省了裝備的投資、降低了能耗;

其次,安全性好,即使槍擊也不會爆炸,僅僅只有一個小火苗緩慢燃燒;

最后,儲氫密度高、占地面積小,一個儲罐可以頂三個同體積的高壓儲罐。

助力固態儲氫發展

為了加快固態儲氫在我國的應用,蔣利軍團隊重點突破了三項關鍵技術:

一.高儲氫容量材料開發及其工程化制備技術

二.基于儲氫熱/動力學特性的傳熱傳質模擬仿真技術

三.安全評價和測試技術

值得一提的是,為了保證使用的安全,蔣利軍團隊對儲氫材料進行了特殊處理,經特殊成型后形成儲氫元件,在空氣中不自燃、遇水不分解放氫、且點火不燃燒。這種儲氫元件已經通過了應急管理部化學品等級中心的鑒定,鑒定結果稱其不屬于危險貨物,為今后的應用提供了很大的便利。

此外,為了保證在極端情況下的安全性,如儲罐充氫飽和后,在65℃環境下長期放置不過壓,通過適當的材料設計保證了儲罐最高溫升壓力仍可控制在13.5MPa以下,并且這個時候有97%的氫氣仍然儲存于儲氫材料當中,只有3%的氫氣作為高壓氫存在。

為了避免發生儲氫材料吸放氫膨脹導致罐體炸裂的問題,采取特殊成型技術將吸放氫過程中的儲氫合金晶格膨脹應力部分吸收,使得固態儲氫罐即使在70%高裝填率下吸氫最大應變值可以控制在1000με以下,這樣確保了罐體不發生塑性變形。

采用這樣安全的儲氫元件,面向不同應用開發了一系列的儲氫裝置,有便攜式應用、固定式應用、加氫站站用及車載應用。

另外在大規模的氫儲能方面,蔣利軍團隊也與相關單位合作進行了探索,例如已通過論證的張家口200MW/800MWh氫儲能調峰電站,這也是全球最大的氫儲能發電項目,每天制儲氫58噸、發電80萬度。

那么,例如這樣的氫儲能燃料電池分布式發電是不是具有競爭力呢?

蔣利軍做了一個簡單的測算,以5千瓦燃料電池連續供能1周,每天供能20小時場景為例:

如果按照燃料電池系統1萬元/kW、制氫系統2萬元/kW、固態儲氫裝置0.8萬元/kg.H2來進行計算,單位儲能成本=1.02元/Wh,這與2010年我國公開招標的鋰電池1.2-1.68元/Wh相比。這個氫儲能分布式發電在長周期的儲能應用場景下已經具備了成本競爭力,尤其適用于工業園區風光氫儲分布式發電系統或獨立微網當中。

蔣利軍團隊開發的儲氫裝置已經分別應用于商用車、助力車和游艇,最大的好處就是便于加氫,安全性提高。同時也開發出適用于1.5噸叉車的固態儲氫裝置樣機,首批次15臺套的固態儲氫燃電池叉車即將示范運行。

總結

蔣利軍強調降低綠氫應用成本需要因地制宜、多措并舉、政策支持、場景選擇、規模應用和技術進步缺一不可。

并指出綠氫低壓供氫鏈可能是降低綠氫應用成本的系統性解決方案,采用這一方案可以充分發揮我國的資源優勢,走出一條具有中國特色的氫能發展之路,但是還有賴于技術突破,合需理的選擇場景,能用盡用以加快技術的成熟。