寫稿

投稿

寫稿

投稿

鋰電和燃料電池是不同的技術(shù)路線,但它們都是實現(xiàn)碳中和的主流能源解決方案,可以并排比較。誰是最終能源可以從兩個角度來評價,一個是能源利用效率,另一個是能源密度。前者決定了成本優(yōu)勢,后者決定了應(yīng)用場景的通用性。

1.1、能源利用效率

鋰電池和燃料電池都使用電能,但鋰電池直接使用電能,而氫也需要通過電能轉(zhuǎn)化,所以氫作為二次能源,能源利用效率肯定較低。氫燃料電池系統(tǒng)(左)比鋰離子電池低得多,這就是馬斯克DISS氫能的來源。

上述結(jié)論的前提是,未來的電力將來自太陽能和風(fēng)能等綠色能源,從新能源普及的角度來看,結(jié)論并不完全相同。

1、能源一直是一個多共存的結(jié)構(gòu),如下圖所示的各種曲線。

2、新能源比重從1%提高到10%需要50年的時間。綠色的石油花了45年。可再生能源在13年里僅增長了5%。

燃料電動汽車和電動汽車的綜合效率是相似的,如果以化石燃料為主的話,燃料電池的綜合效率甚至更高。

1.2、能量密度

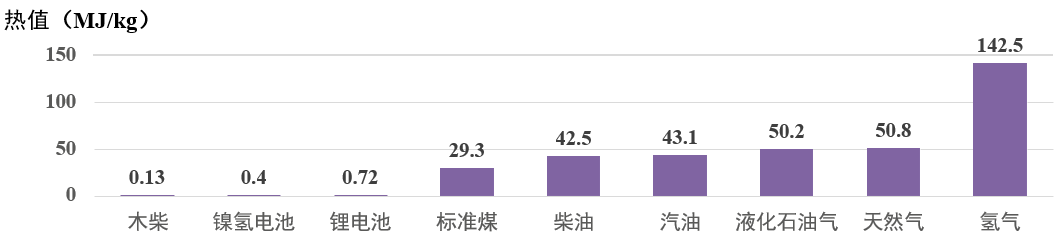

在能量密度方面,鋰電池和氫根本就不是一個量級,相差100倍,這是氫的優(yōu)勢。從儲能周期來看,電池的功率損耗按日計算,氫能按季度和月計算。總的來說,氫能的應(yīng)用將遠(yuǎn)遠(yuǎn)超過鋰電池。

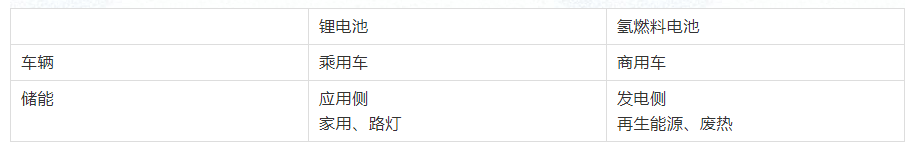

當(dāng)比較轉(zhuǎn)換效率和能量密度時,兩者的應(yīng)用場景比較清晰。

2.1、新能源發(fā)展動力

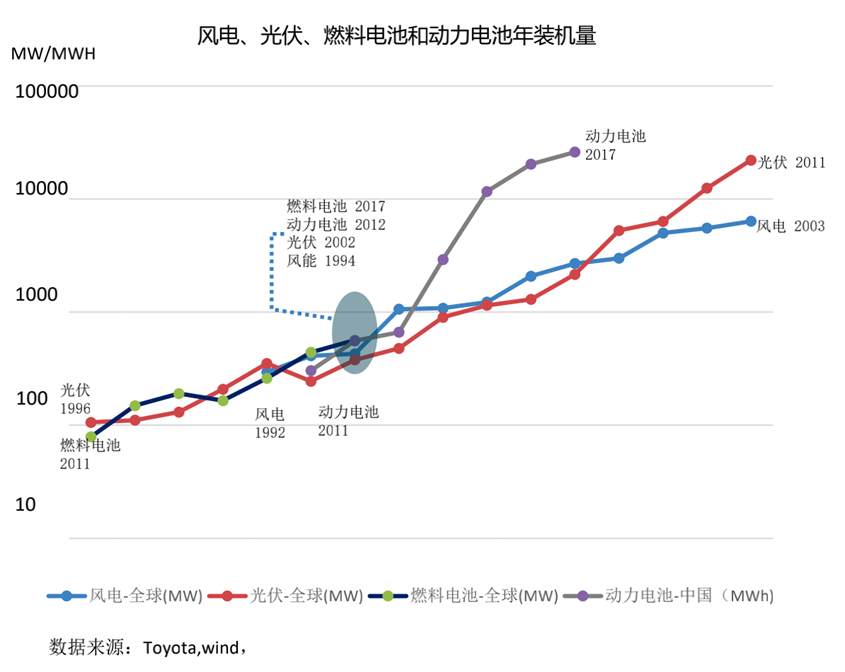

氫能的發(fā)展階段與鋰電池非常相似。2017年燃料電池裝機容量與2012年鋰電池裝機容量、2002年光伏發(fā)電裝機容量、1994年風(fēng)力發(fā)電裝機容量持平。

但新能源發(fā)展的動力很大程度上來自國家政策的推動。光伏是在歐洲政策的推動下逐步發(fā)展起來的,鋰電池是在中國和歐盟電動汽車的推動下發(fā)展起來的。到2020年,歐盟的電動汽車銷量將略微超過中國,占新車銷量的10%。

雖然看起來燃料電池比鋰電池落后5年,但由于國內(nèi)外政策的缺乏,實際差距遠(yuǎn)大于5年。國家氫能源政策主要是十城千輛。

一是試點范圍較小:第一期試點城市已經(jīng)出來了,基本是北京、上海、廣州、河南、河北、

二是補貼力度較弱:僅170億元,而國家對電動汽車?yán)塾嬔a貼已達(dá)1206億元(截至2020年5月),相差7倍。

三是時間較短:十城千輛政策為4年,平均每年補貼42.5億元,而電動汽車政策為10年,平均每年補貼120.6億元,相差2.8倍。

這兩個發(fā)展的基礎(chǔ)是不同的

氫電池和鋰電池所需的技術(shù)和基礎(chǔ)設(shè)施非常不同。電池行業(yè)經(jīng)歷了最早的玩具鎳氫電池、手機三元電池、從手機到公交車、從低能量密度到高能量密度乘用車,技術(shù)開發(fā)和驗證迭代不斷。與此同時,電動汽車不存在能源問題。從一開始,就有一個非常發(fā)達(dá)的電網(wǎng)。只要鋪設(shè)充電樁,就可以獲得能源。

燃料電池在這兩頭都沒有優(yōu)勢。沒有加氫基礎(chǔ)設(shè)施,也沒有消費應(yīng)用鋪墊,直接是車規(guī)級。盡管巴拉德公司的燃料電池在商用叉車上已經(jīng)完全可以商用,但市場很小。因此,能源基礎(chǔ)設(shè)施和應(yīng)用場景都需要追求。

在應(yīng)用方面,億華通在國內(nèi)首次嘗試在公交車上應(yīng)用,部分應(yīng)用在商用車上。(以下數(shù)據(jù)備注:日本、美國、中國數(shù)據(jù)為2019年4月數(shù)據(jù),歐洲德國數(shù)據(jù)為2019年7月數(shù)據(jù))

在能源方面,整個工業(yè)體系中氫含量豐富,包括工業(yè)副產(chǎn)氫、煤制氫、天然氣制氫等,足以支持早期氫能供應(yīng)。主要缺少的是加注網(wǎng)絡(luò)。這可能會被天然氣的發(fā)展所抵消。首先,商用車輛使用天然氣的運行成本比柴油車輛低20% - 30%。現(xiàn)在大量的商用車正在轉(zhuǎn)向天然氣,需要建立天然氣加氣站。如果它是一個天然氣站,擱置一些設(shè)備,用一個加氫站取代它會容易得多。

3.1、應(yīng)用市場比較:車用

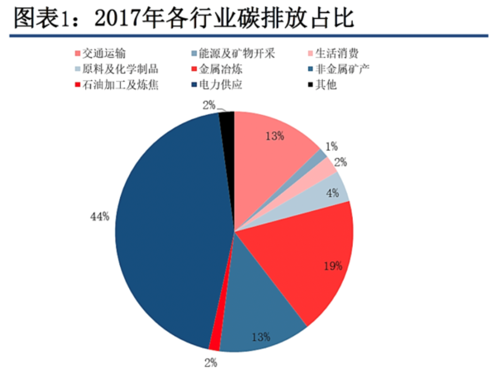

這是整體的碳排放量,其中交通運輸占百分之十幾,電力占44%。

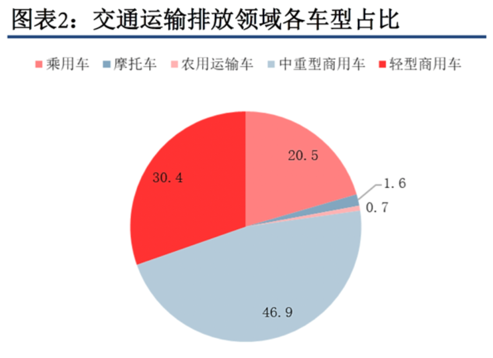

乘用車的排放量實際上只占交通運輸總量的20%,其中最大的部分實際上是商用車輛,其排放量約占77%。

為什么鋰電池不適合商用車輛?以實際為例,Model 3的電池重量約為800kg, 低配版的續(xù)航里程約為450km,但實際續(xù)航里程應(yīng)在400km左右。商用車最近一個主機廠推動電動商用車作為一個例子,2.5噸電池續(xù)航里程190公里,9.6為例,19t的總重量需要扣掉7t重量,以及12 t載貨重量,但續(xù)航僅為190公里,如果你想實現(xiàn)500公里(基本門檻),至少3 t電池是必要的,這也意味著少裝3t貨,費用沒有完全計算出來。現(xiàn)在每個人都提出了一個解決方案,在沿途建立一個換電站。我們認(rèn)為一個換電站的基礎(chǔ)設(shè)施和一個加油站非常相似,一個企業(yè)巨頭很難做到這一點。所以電池商用車基本上是不實用的。

鋰電池的能量密度約為220Wh /kg。只有半固態(tài)電池和固態(tài)電池可以達(dá)到500Wh /kg。在能量密度翻倍后,純電重卡才具有使用價值,我們在5年內(nèi)看不到這種可能性。

從能源成本(充電/氫氣)的角度來看,氫燃料汽車的100公里能源成本遠(yuǎn)遠(yuǎn)高于電動汽車。目前終端氫價~60元/公斤,鋰電池平均900元/千瓦時。據(jù)美國能源部介紹,當(dāng)氫燃料電池降到30元/公斤,鋰電池降到700元/千瓦時時,它可以達(dá)到與傳統(tǒng)燃料汽車相當(dāng)?shù)乃健:苊黠@,鋰電池只有20%的差異,而氫電池有50%的差異。

3.2、汽車市場的發(fā)展路徑是不同的

新能源技術(shù)對于所有汽車主機廠來說,鋰電池和氫燃料兩種技術(shù)路線都非常昂貴,沒有人可以繼續(xù)在兩個方向上投資。因此,要根據(jù)市場進(jìn)行有針對性的研發(fā)。

歐洲汽車制造商20年前就開始使用氫燃料電池,梅賽德斯-奔馳(Mercedes-Benz)、福特(Ford)和日產(chǎn)(Nissan)正在加拿大的一家合資企業(yè)開發(fā)燃料電池。為了達(dá)到歐盟標(biāo)準(zhǔn),德國汽車公司一直將柴油作為一種清潔能源,而氫燃料加氫站站的缺乏使燃料電池的應(yīng)用得以繼續(xù)。當(dāng)“排放門”事件發(fā)生時,歐洲的原始設(shè)備制造商存在技術(shù)差距,開始迅速轉(zhuǎn)向電動汽車。大眾汽車是最活躍的,因為它沒有積累足夠的新能源和燃料電池。梅賽德斯-奔馳也放棄了在乘用車中使用氫燃料電池的技術(shù)路線。但戴姆勒(Daimler)和沃爾沃(Volvo)正在建立一家合資企業(yè),開發(fā)商用汽車用的氫燃料電池。

美國完全是電力國家,其整體能源網(wǎng)絡(luò)是基于市場的。政府只補貼購車,不補貼氫能加氫站的建設(shè),氫能很難發(fā)展。

我國的電網(wǎng)、發(fā)電、石油等企業(yè)都是國有企業(yè),加上足夠大的國內(nèi)市場,可以支持鋰電池和氫能兩個方向的發(fā)展。因此國內(nèi)的氫市場直到2018年李克強總理訪問日本才開始啟動。

堅持氫燃料路線的豐田和現(xiàn)代在日本和韓國的市場很小。事實上,豐田和現(xiàn)代都認(rèn)為美國是主要市場的主機廠。所以我們認(rèn)為乘用車、商用車的主流將是氫能。

4、應(yīng)用市場比較:儲能

從效率的角度來看

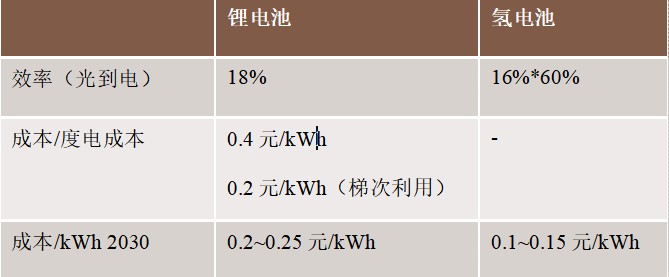

光伏發(fā)電后使用鋰電池進(jìn)行儲能:光伏發(fā)電的效率基本為20%,再加上鋰電池10%的損耗,效率為18%。

經(jīng)過光伏發(fā)電(18%)——電解槽電解水制氫(80%)——氫儲能——需要時再用氫燃料電池系統(tǒng)發(fā)電(60%),這就是儲氫能源鏈。即16%*60%≈9.6%的效率。

從成本角度來看

目前,使用光伏或風(fēng)能時,鋰電池每千瓦時的成本(存儲每千瓦時的成本)最好能達(dá)到4毛左右。在汽車中不再使用鋰電池后,鋰電池的兩大用途是:一是將其變成外帶人力車的電池,或者用作鐵塔或路燈的儲能。這種電池也是要大約200到300,基本上是兩毛多每千瓦時。

為什么未來的鋰電池成本超過兩毛多?這些年來,鋰離子電池的成本實際上降低了80%,但能量存儲的成本并沒有直線下降。鋰電池越大,耗電量越高,成本也越高。另一方面,氫電池在更大尺寸的壓縮機和更大的單個油箱上運行更經(jīng)濟。從長遠(yuǎn)來看,燃料電池肯定是碾壓鋰電池。

當(dāng)然,也存在市場孵化的問題。由于美國電網(wǎng)的市場化,電價大約是中國的8倍,所以美國消費者有動力儲存和調(diào)節(jié)能源的波峰和波谷。然而,中國不同。零售價格幾毛,而商業(yè)價格超過一元。因此,我國的儲能不發(fā)生在個人端。事實上,中國的儲能將更多地投入發(fā)電端,中國的儲能設(shè)備將更加大規(guī)模和集中化。如果你看看韓國和日本正在走的技術(shù)路線,他們在電力方面,利用火力發(fā)電廠的廢熱等等。

4.1、兩者的投資邏輯

鋰電池產(chǎn)量大,年銷量2000萬輛,產(chǎn)業(yè)鏈上每家公司的規(guī)模都足夠大。因此,總公司規(guī)模大、技術(shù)強,可以形成強大的馬太效應(yīng)。所以鋰電池產(chǎn)業(yè)的發(fā)展對太陽能電池板是很好的借鑒。中國最大的單晶硅公司隆基股份董事長表示了兩種觀點:

1. 為了押注于理論轉(zhuǎn)換效率最高的技術(shù)路線,他選擇了單晶硅,而單晶硅的轉(zhuǎn)換效率實際上遠(yuǎn)低于多晶硅。

2. 技術(shù)不領(lǐng)先,產(chǎn)能擴張不盲目,因為所有的產(chǎn)能擴張+技術(shù)升級很快就會淘汰掉。

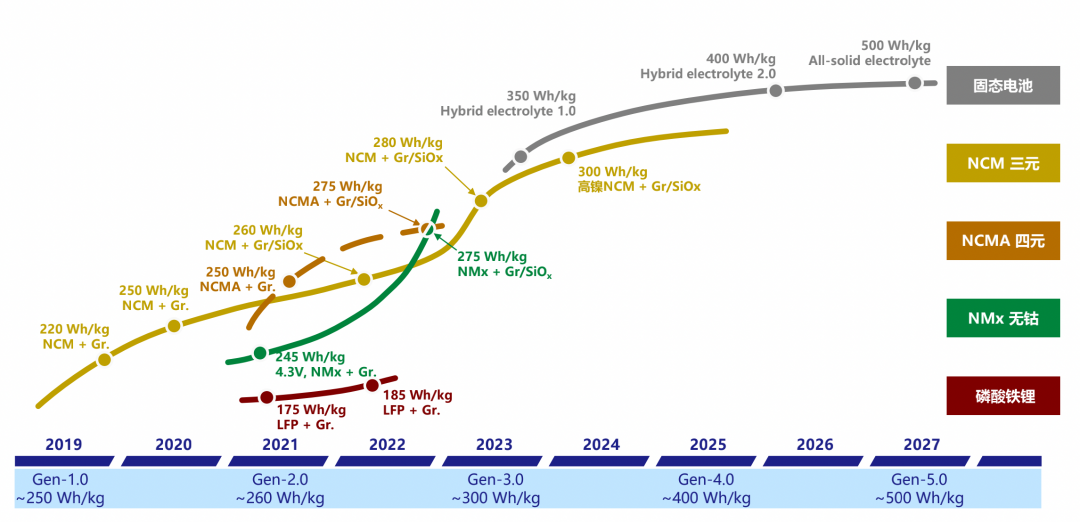

在技術(shù)路線上,未來鋰電池技術(shù)的固態(tài)電池也有多個方向,短期改進(jìn)也有多個技術(shù)方向,如下圖所示。

黃色的三元的技術(shù)路線是高鎳,如普通的NCM811,現(xiàn)在開始生產(chǎn)無鈷。這兩條技術(shù)線的瓶頸在280以內(nèi),下一步的突破必須是在正極材料上做4元或新三元。

紅色的磷酸鐵鋰的理論值很低。由于其極具競爭力的成本,它適用于低端車輛的短距離。高能量密度電池價格在三到五年內(nèi)下降后,磷酸鐵鋰才會面臨競爭壓力。

在擴大生產(chǎn)方面,電池行業(yè)將投入大量固定資產(chǎn),最后一階段表示,基本國產(chǎn)化設(shè)備投入1GWH需要1.5億元,進(jìn)口需要2 - 2.5億元。每個國家現(xiàn)在都有一個未來三年至少150億到200億美元的計劃。

最大的固定資產(chǎn)問題是這條生產(chǎn)線能維持多久?例如,太陽能電池板曾經(jīng)是標(biāo)準(zhǔn)設(shè)備。新一代設(shè)備問世后,舊設(shè)備就過時了。汽車標(biāo)準(zhǔn)級的鋰電池也是如此。如果設(shè)備不升級,成本也不會有任何優(yōu)勢。整個生產(chǎn)線將成為一個巨大的負(fù)擔(dān)。特別是在10年內(nèi)技術(shù)不斷進(jìn)步,價格不斷下降的情況下,能夠自行開發(fā)設(shè)備的廠家可以大大延長設(shè)備的使用時間。對工藝和材料進(jìn)行改進(jìn)后,就可以進(jìn)行生產(chǎn)線的技術(shù)改造。寧德和比亞迪與上游設(shè)備工廠進(jìn)行了深度合作,進(jìn)行技術(shù)改造。中航鋰電,包括蜂巢(蜂窩是長城汽車下面動力電池事業(yè)部獨立出來的公司),有了很大的轉(zhuǎn)變,公司也能玩下半場,一些上市公司輸入資源和技術(shù)儲備不夠,可能兩年或三年將被淘汰,所以要購買鋰電池龍頭。

燃料電池完全不同于電池邏輯。燃料電池更像是燃?xì)夤┡袠I(yè)。典型的公司,比如新奧燃?xì)狻Mㄟ^不斷做項目,積累現(xiàn)金流,然后投資新項目,收購新項目來滾動。畢竟,只有3600萬輛卡車,而不是2.4億輛乘用車,很難單靠一個環(huán)節(jié)來養(yǎng)活這家公司。

為什么這種模式?氫有一個死亡谷,在那里整個業(yè)務(wù)鏈虧損,現(xiàn)金流保持負(fù)值,直到達(dá)到一定規(guī)模。這個過程會有多痛苦?美國能源部估計,每年需要10萬輛汽車才能實現(xiàn)這一目標(biāo)。中國每年才有1000多輛。因為死亡谷依賴國家補貼,而國家補貼是有針對性的,而加氫站又不能大規(guī)模建設(shè),因此也需要有針對性的建設(shè)。因此,我們判斷,氫燃料電池企業(yè)要想在未來生存下去,還必須建立加氫站,并在各地裝車。如果它運行順利,如果一個公司占有一個位置,其他公司就不太可能占有它。這意味著補貼將在未來4-10年使用。所以氫燃料電池的模式和燃?xì)夤┡镜哪J胶芟嗨啤?/span>

這里舉個典型例子美國氫燃料電池重卡公司Nikola,它的模式就是客戶買車后不用管加氫,公司與合作伙伴修好加氫站,同時與物流公司合作(車也可以租賃),在物流公司兩端的倉庫設(shè)好加氫站,保證每一條線路跑下來客戶算賬足夠經(jīng)濟的。這種全鏈條總包的角色相當(dāng)于所有商業(yè)化的虧損Nikola來背負(fù),這些燒的錢又是其通過資本市場融資來支撐的,因此其號稱是卡車屆的Tesla。這個模式也非常具有美國特色,其實與國內(nèi)地方政府大金額投資車企很類似,如合肥投資蔚來。

現(xiàn)在看,國內(nèi)基本沒有哪家公司能做到尼古拉這樣。燃料電池主要由電堆廠驅(qū)動,主機廠僅為代工廠家,但國內(nèi)燃料電池廠除技術(shù)外,其他能力較弱。尼古拉做的事情看似簡單,實則非常困難,需要技術(shù)研發(fā)、整車集成、終端客戶開發(fā)、加氫站維修。

4.2、上游設(shè)備的投資機會

鋰電池上游材料具有較高的集中性。設(shè)備車間分為三個部分,每個部分占433的比例。

前端設(shè)備的濃度非常高,比如涂裝機基本上占前端75%,本地化率非常高。芯涂頭要達(dá)到0.3的精度,這基本上是LG能做到的。部分核心零部件仍然需要進(jìn)口,但整個產(chǎn)業(yè)鏈已經(jīng)本地化,可以更好的配合電池廠進(jìn)行研發(fā)。這部分的更新有點慢,大約需要6年時間。

中間階段的設(shè)備是組裝機,是目前電池生產(chǎn)效率的主要瓶頸,也是升級最快的部分。基本上,中國所有的設(shè)備將在4年內(nèi)更換。下一代的熱復(fù)合堆疊技術(shù)實際上可以吊打兩者,增加電池的循環(huán)壽命和能量密度,使其更高效,因此更便宜。好消息是LG的專利將于2020年2月到期,而比亞迪即將推出的刀片電池就是基于該技術(shù)。

后段是化成分容。鋰電池制作完成后,其內(nèi)部的化學(xué)物質(zhì)需要進(jìn)行一次充放電,使材料鈍化。需要充、卸料設(shè)備。該設(shè)備還將檢測電壓一致性,并以高一致性的電池負(fù)載車輛。也有一些公司在這個領(lǐng)域,我就不具體說了,我們認(rèn)為中端會有更好的自我研發(fā)和提升空間,不像其他兩個環(huán)節(jié)會有一些瓶頸核心路線。

氫燃料電池設(shè)備可以看哪一個環(huán)節(jié)是降低成本的關(guān)鍵。據(jù)能源部估計,降低成本的幾個領(lǐng)域是:空氣壓縮機、雙極板、整體系統(tǒng)設(shè)計和集成、空氣加濕器、低鉑技術(shù)或無鉑技術(shù)等。燃料電池的各個環(huán)節(jié)都比較分散,國產(chǎn)化程度還很低,基本上都還在國外。