寫稿

投稿

寫稿

投稿

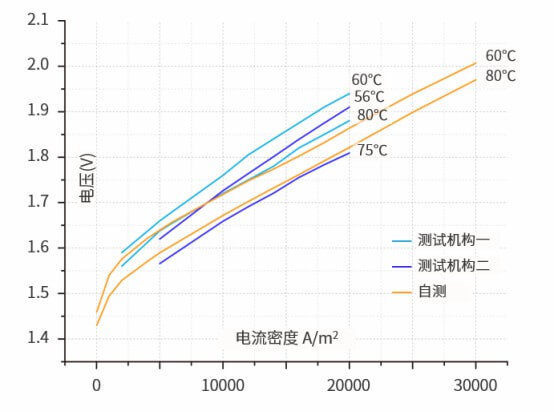

莒納科技PEM膜電極已在第三方權威機構完成樣品測試,性能在<1.9V@2A@60°C的條件下,貴金屬載量大幅降低,成本有望降低30%,預計于今年年底正式投產。

2023年下半年,國內外市場將批量化出現綠氫示范項目,電解制氫設備的關鍵突破點從“大標方”向“耦合綠電”發展。

PEM電解槽具有輕量化、動態響應速度快、可帶壓運行等優點,能更好與可再生能源耦合。但其規模化應用卻面臨著成本高昂、生產工藝受限、壽命缺乏驗證三大難題。

PEM電解槽主要由膜電極和雙極板構成。其中,膜電極作為電化學反應發生的場所,占電解槽成本約30%,被稱為電解槽的“心臟”,是直接決定PEM電解槽性能與成本的核心部件。

莒納科技作為專業的綠氫電極供應商,其PEM電解槽膜電極已經由第三方權威機構完成樣品測試。基于催化劑材料微觀結構改進和工藝創新,實現了在<1.9V 2V 60°C的性能下,成本有望降低30%的目標,并突破了漿料分散和涂布轉印工藝,能夠高效、均勻地完成大面積涂布(3000cm2)。

莒納科技PEM膜電極(CCM)

01、貴金屬載量大推高膜電極成本

PEM電解槽在催化劑的使用上更加依賴貴金屬材料。目前陰極催化劑主要為鉑-碳等,負載為2mg/cm2,陽極主要為二氧化銥等,負載約為6mg/cm2,原材料成本高,替代難度大。

由于催化劑成本占膜電極成本比重大,加之貴金屬成本高昂,成為膜電極成本居高不下的重要原因。

此外,由于銥全球年開采量僅有5-10噸且高度集中于南非。如果銥需求持續上升,將可能導致價格飛漲甚至供不應求,極大制約了產業正常發展。

莒納解決方案:

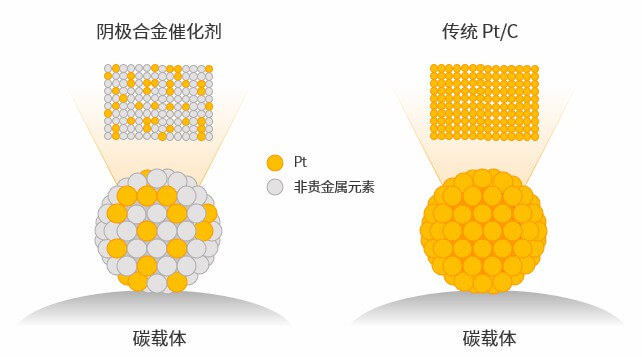

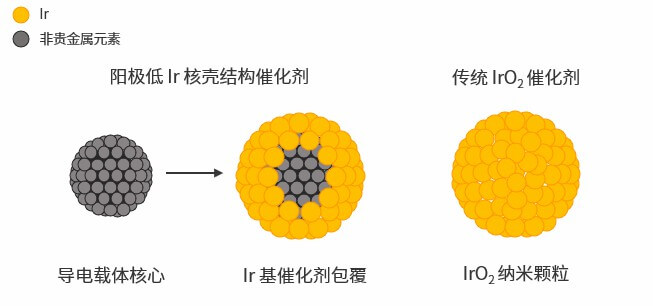

陰極低鉑,陽極低銥,成本下降約30%

催化劑納米結構及成分優化提升活性、降低載量。莒納科技陰極催化劑采用自主合成的Pt-過渡金屬合金納米材料,陽極催化劑采用自研核殼結構材料,從而增強活性位點協同作用,提高催化劑有效反應活性面積,同時促進電荷傳輸增強導電性,大幅降低鉑、銥負載量。

陰極原理示意

陽極原理示意

通過微觀結構的優化,莒納科技催化劑在保證膜電極性能達到<1.9V 2A 60°C的前提下:

?陰極Pt載量小于0.2mg/cm2;

?陽極IrO?載量小于1mg/cm2;

?膜電極總成本下降約30%。

PEM膜電極同業對比

莒納科技研發人員表示:“未來我們還將在催化劑負載量上實現一個數量級的下降。此外,我們還將配合建立催化劑回收流程、提升電解效率等方式,解決催化劑貴金屬焦慮,系統性地降低PEM電解槽成本。”

02、制成工藝連續化受限

催化劑均一性不理想:二氧化銥比重大且沒有載體,在制作漿料過程中易出現聚集及沉降現象,影響了漿料的均一性,從而影響了膜電極的壽命和可涂布面積。因此對漿料的物料投放順序、預混時間、溫度、分散工藝等均有很高要求。

涂布工藝一致性差:對比燃料電池質子膜8-10微米的厚度,電解槽質子膜厚度達到150-200微米,溶脹率高,在涂布時容易出現溶脹、變形等情況,對漿料配比、涂布工藝提出了很高要求。

莒納解決方案:

漿料48小時穩定性+連續涂布工藝保障產品一致性

膜電極在制備過程中,需要完成催化劑合成、漿料制備、CCM制備、封裝等關鍵工藝,莒納科技在催化劑-漿料-涂布轉印三個層面,體系性地通過工藝創新保障了膜電極的一致性:

?通過組份、溫度等參數精準調控的化學合成工藝,確保陰、陽催化劑材料尺寸均一性和性能穩定性;

?通過聯合分散工藝(攪拌、超聲、剪切、破碎和乳化等),使漿料的分散均勻,且穩定時間超過48h,確保后續連續涂布均勻性。

?使用大幅寬狹縫涂布機+熱轉印工藝,避免PEM膜溶脹等問題,確保涂層均一性和生產效率,保障了大面積(活性面積大于3000cm2)涂布的良率。

目前,莒納科技的PEM膜電極已經由第三方權威機構完成樣品測試。根據電解槽廠商的測試數據,莒納科技膜電極在載量降低的同時能夠維持和先進PEM電解水膜電極相同水平的性能,滿足工程應用的要求。

莒納科技PEM膜電極(CCM)測試數據

未來,莒納科技將繼續以“技術創新”為引領,突破綠氫電極材料“卡脖子”難題,推動綠氫產業發展規模化進程。