寫稿

投稿

寫稿

投稿

1. 氫燃料電池應用于重型載貨車的戰略意義

重型載貨車是全球交通運輸領域的重要組成部分。2019年,我國重型載貨車銷售117.4萬輛;2020年 1~10月份累計銷量達到137.37萬輛。重型載貨車銷量增長的同時也帶來了能源消耗量大、污染物排放高的問題。據統計,石油消費總量約有50%來自于交通運輸業 [1];2019年重型載貨車NOx排放量超過汽車排放總量的 74%,PM排放量超過52.4% [2]。因此,在重型載貨車領域開展氫燃料電池的推廣和應用,節能減排效果會更加顯著。

隨著國家能源結構調整、生態文明建設向縱深推進,能源消費的低碳化、清潔化已成為主流。氫氣無碳、來源廣、可再生,開展氫能在交通領域的規模化應用是解決能源安全和環保壓力的重要舉措,也是實現2060年 “碳中和”目標的有效手段。2020年11月國務院辦公廳發布《新能源汽車產業發展規劃(2021—2035年)》(以下簡稱《規劃》),《規劃》指出,力爭經過15年的持續努力,燃料電池汽車要實現商業化應用,氫燃料供給體系建設穩步推進,有效促進節能減排水平和社會運行效率的提升[3]。與純電動汽車相比,氫燃料電池汽車在燃料加注時間和續駛里程方面具有明顯優勢,對于續駛里程長、動力性要求高、載重量大的重型載貨車,燃料電池是更具競爭優勢的零排放技術方案。同乘用車相比,重型載貨車的運行路線也相對固定,對加氫基礎設施布局的要求也相對更低。因此在燃料電池產業發展的初期,發展燃料電池重型載貨車的戰略引導作用高于乘用車。

2. 氫燃料電池重型載貨車發展的國內外現狀

縱觀全球,氫燃料電池重型載貨車仍處于關鍵技術提升及小范圍示范應用階段,應用場景主要面向城市公交客車和物流運輸車輛,在重型載貨車上的應用仍沒有取得突破。2017年7月,中國重汽集團有限公司推出了國內首臺氫燃料電池重型載貨車,用于港口物料運輸; 2019年11月,陜西重型汽車有限公司推出搭載濰柴氫燃料電池動力系統的49 t重型載貨車X5000,已在河鋼集團邯鄲公司進行示范運營,取得顯著示范效果。2020年 1月,佛山市飛馳汽車科技有限公司研發完成氫燃料電池牽引車的整車制造,正在開展相關測試;2020年3月江鈴重型汽車有限公司交付10臺江鈴威龍氫能重型載貨車,并在上海展開示范運營;上汽依維柯紅巖商用車有限公司首臺氫燃料電池重型載貨車計劃2020年年底在重慶兩江新區投入示范運營。

日本、韓國、美國、歐盟等發達國家和地區在燃料電池方面的研究和產業化方面資金投入大,基礎和前沿研究深入,在耐久性、功率密度和成本等方面取得了顯著進步,已形成明顯的技術領先優勢。美國能源部(DOE)2019年12月發布燃料電池8級卡車發展目標,2030年燃料電池系統壽命、峰值效率達到25 000 h 和68% [4]。沃爾沃、戴姆勒于2020年4月宣布將共同出資成立新的合資公司,研發、生產重型載貨車用燃料電池系統;現代汽車于2020年7月交付10臺XCIENT燃料電池重型載貨車,引領全球環保商用車市場實現結構性轉型升級;豐田和日野(Hino)聯合研發燃料電池重型載貨車樣車,計劃2025年推出產品。

3. 氫燃料電池應用于重型載貨車面臨的挑戰與關鍵技術難點

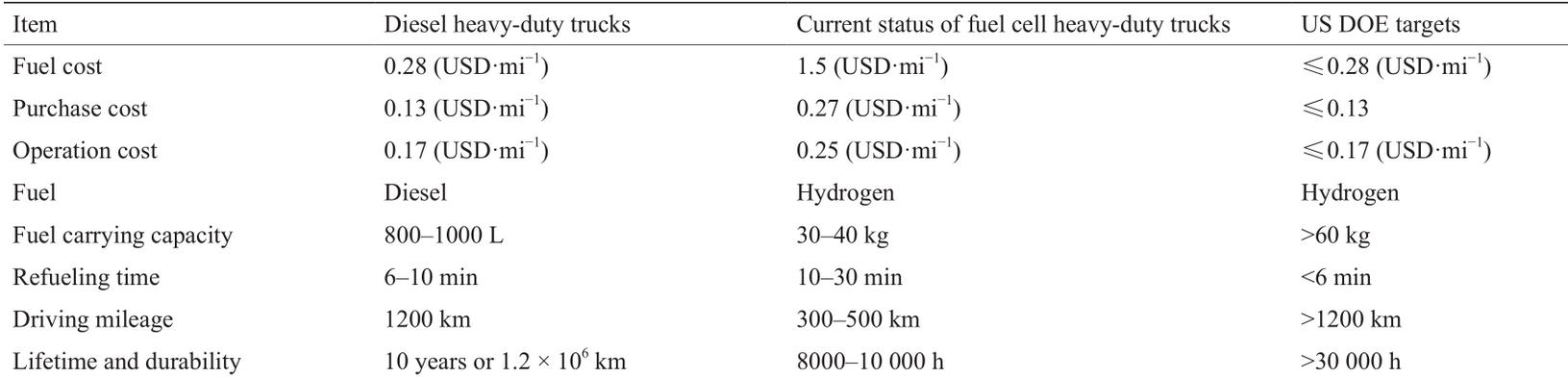

重型載貨車作為重要的生產資料,終端用戶更加關注車輛的全生命周期成本(購置、燃料、持有等)、續駛里程、耐久性等關鍵指標,表1顯示,氫燃料電池重型載貨車目前技術水平與美國能源部(DOE)目標還具有較大差距[5]。氫燃料電池重型載貨車只有在上述幾個方面取得突破才會進入消費者的視野。

隨著燃料電池產業相關技術水平的不斷提高與基礎設施的逐步完善,從政府到企業不斷加大示范推廣力度和投入,同時傳統燃油車面臨著更加嚴苛的環保壓力,在未來一段時間內通過在特定區域的示范與驗證,氫燃料電池重型載貨車在耐久性、成本、續駛里程與加注效率等方面將會有持續性突破。

表1?傳統重型載貨車與氫燃料電池重型載貨車對比及目標[5]

1 mi = 1.6093 km.

3.1. 突破燃料電池大功率長壽命關鍵技術

相較于傳統重型載貨車,燃料電池重型載貨車動力系統功率至少達到300 kW,壽命達30 000 h,系統驅動效率達60%以上,車輛續駛里程不低于1000 km,才能滿足大范圍商業化應用需求。據《新能源汽車推廣應用推薦車型目錄》統計,當前國內燃料電池的功率等級范圍處于80~120 kW、壽命在8000~10 000 h之間,為盡快實現傳統能源替代目標,需集中優勢力量、舉國體制突破燃料電池大功率、高耐久等關鍵技術,攻克低溫快速啟動、壽命衰減機理等難題,提升燃料電池的環境適應性,滿足燃料電池系統多工況運行需求。

燃料電池重型載貨車行車工況復雜多變,為提升車輛在復雜工況下動力系統的動態響應特性,燃料電池重型載貨車推廣應用初期技術路線仍以“氫電混合”為主,借助鋰電池系統的快速響應特性與制動能量回收等優點,通過開展“氫電混合”安全策略、能量分配及能量耦合、系統節氫節電等技術研究,提升燃料電池重型載貨車續航里程與駕乘體驗。

3.2. 推動產業鏈建設降低氫能重型載貨車全生命周期成本

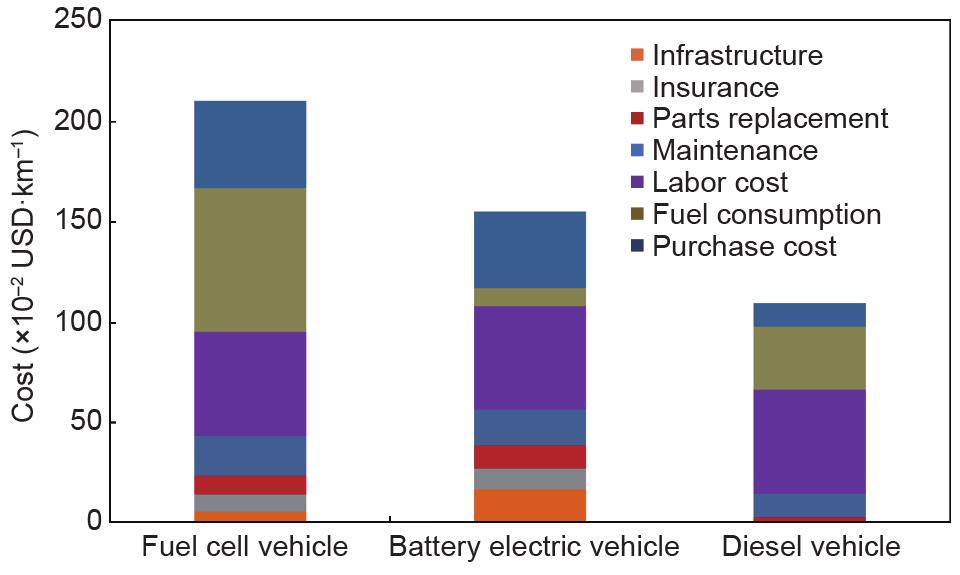

從圖1所示重型載貨車全生命周期成本(TCO)對比圖來看[6],燃料費用、購買成本是燃料電池重型載貨車全生命周期成本的主要增量,也是降低成本的核心。

圖1. 重型載貨車成本對比圖[6]。

目前我國燃料電池產業正處于起步階段,核心材料和關鍵部件對國外產品依賴度較高;其次,現階段燃料電池汽車市場尚未形成,電堆以及系統零部件批量化程度低,制造成本居高不下,產品可靠性未經過全面市場驗證,導致整車購置和后續持有成本高。

針對燃料費用高的問題,結合我國氫能現狀及國家支持政策,充分利用現有化工副產氫、焦爐氣等資源,積極探索多元化的燃料電池汽車應用場景,加大燃料電池汽車推廣數量,拉動氫氣需求量,目前部分地區氫氣價格為40~50元·kg?1;其次,發展可再生能源制氫等多種制氫方式,不斷擴展氫氣來源,實現氫氣終端加注價格下降至30元·kg?1以下。

3.3. 突破先進氫氣存儲技術,提升車輛續航里程

氫能重型載貨車具有高續航里程要求,但限于氫氣物理特性,目前較成熟的35 MPa(Ⅲ型瓶)高壓氣態車載儲氫方案的儲氫量基本在20~30 kg左右,車輛續航里程為150~300 km,僅可實現短距離場景運行(圖2)。為提升氫氣儲量、滿足車輛長續航需求,需重點攻克儲氫壓力等級提升、先進儲氫方案開發、整車儲氫系統布局優化等技術,比如,目前國內正在開發的高儲氫密度、高輕量化的70 MPa Ⅳ型儲氫瓶,可滿足城際等綜合行駛里程超過500 km的運營場景需求;未來隨著液氫儲存技術或其他先進儲氫技術的不斷成熟,重型載貨車續航里程可提升至千公里,徹底解決車輛續航焦慮問題,促進氫能重型載貨車的市場應用。

圖2. 燃料電池重型載貨車典型儲氫系統布置方案。

3.4. 制定高速大容量氫燃料加注協議,加快燃料加注速度

目前車用氫氣加注主要采用SAE J2601標準[7]規定的協議,最大加注速度上限為60 g·s?1,對于儲氫量大的氫能重型載貨車來講,加注時間過長,不能滿足用戶對運營效率的需求,如尼古拉提出15 min內實現80 kg 的加注目標,美國DOE加注速度目標為2030年實現 8 kg·min?1。隨著儲氫技術的不斷成熟和加注過程監控手段日益完善,加注速度會顯著提升。

國內相關企業正在積極開展快速加注技術研究,但尚未形成普適性標準。亟需通過技術提升,建立適合我國法規要求的快速加注標準協議(包括液氫或深冷的加注協議),將氫氣加注速度提升至175 g·s?1以上(10.5 kg·min?1),最大化滿足氫能重型載貨車的運營效率需求。

4. 展望

燃料電池重型載貨車具備節能環保、續駛里程長、使用便捷等優勢,是我國商用車轉型升級的重要發展方向,其大規模的市場應用能夠為我國降低石油消耗、減少污染物排放等工作提供強力支撐,是我國實現2060年 “碳中和”目標的重要組成部分。并且我國擁有豐富燃料電池重型載貨車應用場景和市場需求,燃料電池重型載貨車將會在我國實現規模化推廣,具備非常光明的應用前景。

目前我國正致力于氫能及燃料電池的核心技術攻關及產業化建設等工作,實施了氫燃料電池汽車示范城市群項目,通過示范應用的產業拉動效應,能夠逐步攻克燃料電池核心技術、降低燃料電池汽車購置成本;同時建立大規模低成本的氫能供應體系,完善氫能基礎設施布局,降低氫氣價格和提升氫氣加注便捷性。結合我國氫能產業發展現狀,預計燃料電池重型載貨車會在未來 5~10年內實現商業化運營,逐步替代傳統燃油車市場。

本文來源于Engineering

往期精選回顧: