寫稿

投稿

寫稿

投稿

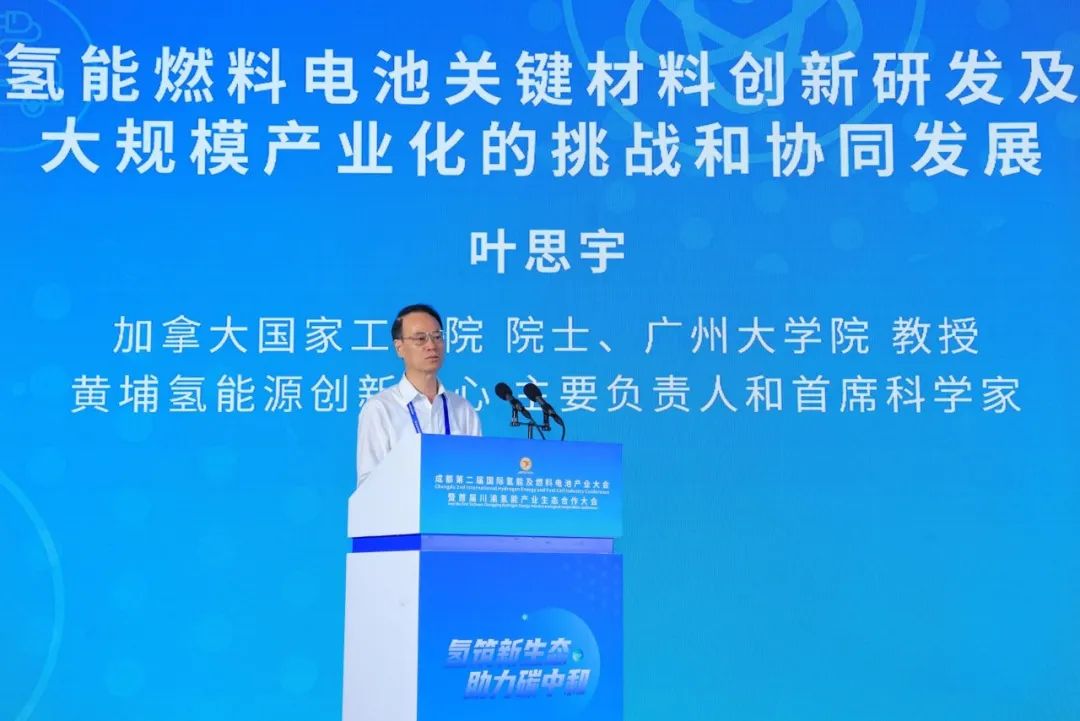

6月30日,由東方電氣集團主辦、東方鍋爐承辦的成都第二屆國際氫能及燃料電池產業大會暨首屆川渝氫能產業生態合作大會隆重舉行。

加拿大國家工程院院士、廣州大學化學化工學院教授、黃埔氫能源創新中心主要負責人和首席科學家、鴻基創能副董事長兼首席技術官葉思宇在現場指出:燃料電池關鍵材料是亟待解決的核心突破方向。

膜電極作為燃料電池一個非常重要的材料,是整個燃料電池體系中的功能中心、應力中心、多種技術集成中心。

葉院士表示,由于目前仍然依賴于鉑基催化劑,在整個燃料電池電堆和系統中,膜電極成本占比非常高,即使到未來的50萬套系統/年或者100萬套系統/年的狀態下,膜電極在整個電堆中成本也高達60%。從某種意義上講,膜電極擔負著整個燃料電池系統成本下降最艱巨的任務。

除了要在膜電極身上發力以外,上游關鍵材料的技術進步和規模化制造也非常重要。以質子交換膜為例,由于厚度急劇下降,對燃料電池質子導電率所帶來的性能提升非常顯著,同時由于膜厚度的下降并沒有帶來任何生命周期的減少,反而還有所提升,所以從這個過程中也充分看出燃料電池關鍵技術的進步,要考慮到整個生命周期的成本。

催化劑也一樣,近幾年隨著鉑基催化劑的廣泛運用,新型低鉑催化劑的研發與逐步產業化提升非常快。另外,非貴重金屬催化劑也進行了幾十年的研究,雖然進步很大,但是離商業化應用還有一段距離。

關鍵材料的創新研發和產業化,同時也是我國供應鏈體系安全性上一個非常重要的環節。

葉院士強調,除了關鍵材料的研發和產業化以外,膜電極的規模化智能制造技術進一步提升也非常重要。隨著電堆功率密度的進一步提升,對膜電極本身的一致性和良品率也帶來更大的挑戰。從某些計算表明,如果膜電極的良品率從99%下降到90%,就會對電堆組裝的成本增加將近一倍。

在膜電極的整個制造過程中,一定要在鉑金的載量、催化層厚度以及其它缺陷的檢測和控制能力上加以重視,才能保證膜電極良品率和一致性的提高。

鴻基創能科技(廣州)有限公司(簡稱:鴻基創能)作為一家研發燃料電池和電解水制氫膜電極的公司,過去4年內做過哪些努力?

2017年,鴻基創能在廣州黃埔成立,專注燃料電池和電解水制氫膜電極的研發和產業化的工作,協助電堆及整車廠提高燃料電池電堆的性能和降低成本。目前已實現每年CCM30萬平米、膜電極1000萬片的產能。

在過去幾年,鴻基創能的產品性能一致性和壽命良品率均全國領先,也得到一些歐洲和美國用戶的一致好評,在性能成本上面也下降了50%以上。過去兩年國內可能有3~4家電堆企業宣稱電堆成本已經降到1500元/千瓦,這里面就有鴻基創能膜電極的貢獻。

鴻基創能在2021和2022年各生產和銷售100萬片和170萬片。業績與技術的突破離不開努力與思考,鴻基創能在膜電極研發產業化方面,從配合關鍵材料企業進行材料研發和自主化,到對關鍵材料篩選和催化層結構的優化,以及制成工業連續化和裝備自主化,再到配合燃料電池上下游企業進行全產業鏈工程化驗證,都做了非常多的努力。

值得一提的是,鴻基創能在過去幾年推出的兩款相對比較成熟的產品:SER和XER,這兩款產品都獲得了國內外眾多企業的好評和認可。

葉院士最后表示,氫燃料電池大規模商業化目前仍然面臨著嚴峻的成本挑戰,而規模化和進一步的技術進步以及全產業鏈的協同發展將帶來成本的迅速下降。此外,氫燃料電池膜電極及其關鍵材料研發和產業化在燃料電池大規模商業化中起著至關重要的作用,以產業化導向的政、產、學、研、用的緊密合作是關鍵材料不斷更新換代的最佳路徑。